CFK Complete: Integrierte Komplettbearbeitung für CFK Strukturbauteile

Im Rahmen des vom Bundesministerium für Bildung und Forschung geförderten Forschungsprojekts „CFK COMPLETE“ entwickelte das Fraunhofer IPA gemeinsam mit Partnern aus der Industrie eine Bearbeitungsmaschine, die fünf Arbeitsschritte für CFK-Bauteile der Großserie in einem vollautomatisierten Prozess modular vereint. Bei der Bearbeitung von Faserverbundkunststoffen reduziert die integrierte Komplettbearbeitung nicht nur Zeit, sondern auch bis zu 50 Prozent der Betriebskosten eines Unternehmens.

Maschinen für die CFK-Bearbeitung

Die spanende CFK-Bearbeitung erfordert einerseits Werkzeugmaschinen in der Präzisionsklasse der Metallbearbeitung, andererseits, aufgrund der Größe der Bauteile, Bearbeitungsmaschinen, wie sie in der Holz- oder Kunststoffbearbeitung zu finden sind. Keine dieser Maschinengattungen ist jedoch auf die Besonderheiten der CFK-Bearbeitung ausgelegt. Diese Besonderheiten können wie folgt zusammengefasst werden:

- Dünnwandige Strukturbauteile mit großen Abmessungen sind nicht formstabil und erfordern eine prozesssichere Bauteilspannung

- Die bei der Zerspanung entstehenden CFK-Stäube können für Mensch und Maschine aufgrund ihres abrasiven Charakters und der geringen Partikelgröße schädlich sein

- CFK-Werkstücke erfordern im Allgemeinen Nachbearbeitungsschritte zur Entfernung verbliebener Faserüberstände sowie zur vollständigen Reinigung als Voraussetzung für eine nachfolgende Versiegelung

- Die gängige Multimaterial-Mischbauweise im automobilen Leichtbau macht die Versiegelung von bearbeiteten Oberflächen zur Vermeidung von Kontaktkorrosion notwendig

Projektablauf

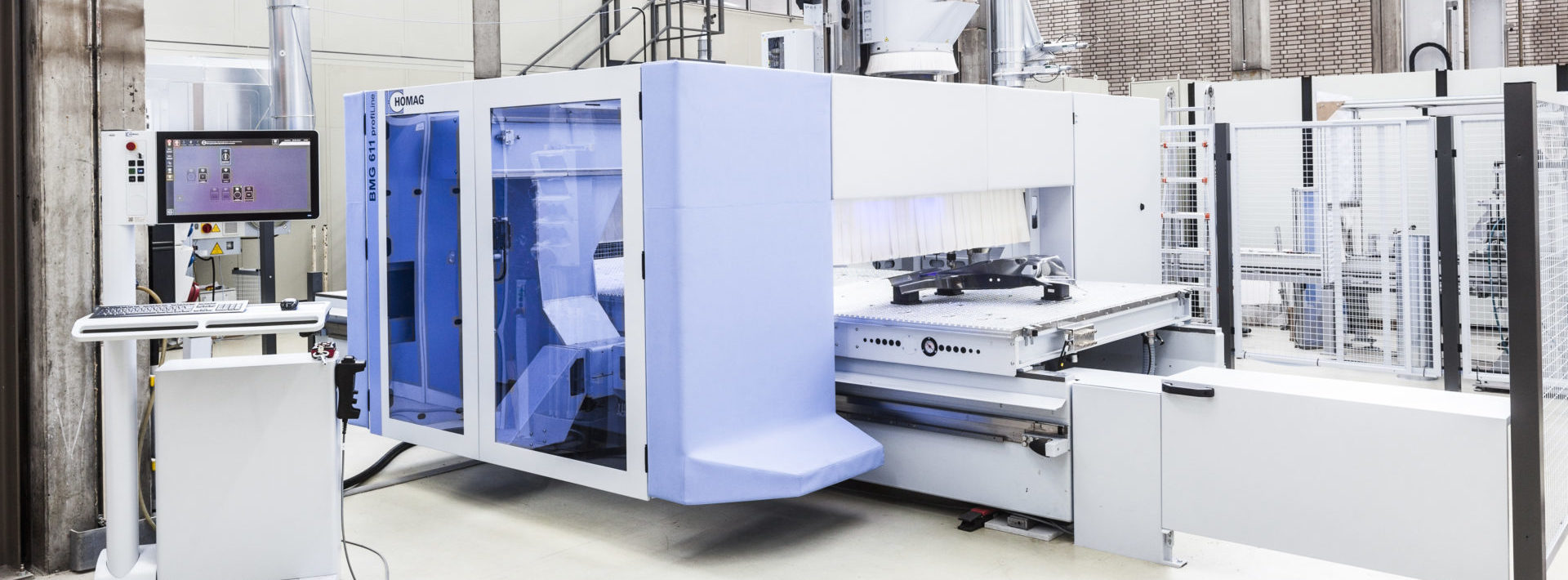

Die entwickelte Maschine vereint fünf frei konfigurierbare Prozessschritte in einer Aufspannlage. Die Einzelprozesse werden von eigenständigen und modular einwechselbaren Aggregaten ausgeführt, die frei verkettbar sind. Im ersten Schritt wird das Strukturbauteil fräsend besäumt. Anschließend wird das Bauteil mittels eines Bürstaggregats gereinigt und die Bearbeitungskante schonend nachgearbeitet, um Ausfransungen zu beseitigen. Im nächsten Schritt erfolgt die Qualitätskontrolle durch einen Streifenlichtprojektionssensor, welche die typischen Schadensfälle, wie Ausfräsung und Delamination, mittels eigens entwickelter Detektionsalgorithmik prüft und bewertet.

Zuletzt wird das CFK-Bauteil mit einer hochpräzisen Lackierdüse an der Schmalseite versiegelt. Diese vollautomatischen Prozesse erfolgen in einer staubdichten Bearbeitungsmaschine. Um den Arbeitsschutz zu garantieren, wird der Raum permanent auf Faser- und Feinstäube überwacht. Das entwickelte Maschinenkonzept ist somit nicht nur in Unternehmen der CFK-Bearbeitung, sondern auch in der generellen FVK-Verarbeitung einsetzbar.

Projektnutzen

- Integrierte Komplettbearbeitung von CFK-Strukturbauteilen

- Optische Qualitätskontrolle der Bearbeitungskante und Dokumentation

- Vollautomatische Nachbearbeitung, Reinigung und Versiegelung der Fräskante

- Integriertes Staubschutz- und Stauberfassungskonzept für maximalen Schutz

Beteiligte Industriepartner

- Audi AG

- Homag AG

- IST Metz GmbH

- Krautzberger GmbH

- Carl Zeiss AG

Förderung