LADDGRIPPER: Light additive gripper

Innerhalb des Projekts LADDGRIPPER sollte eine bestehende Konstruktion eines robotergeführten Sauggreifers so optimiert werden, dass er deutlich weniger wiegt und mit einem 3D-Drucker hergestellt werden kann. Dadurch wird der Kraftaufwand des Roboters reduziert, an dem der Greifer montiert ist. Zudem erlaubt ein leichtbauoptimierter Greifer schnellere und dynamischere Bewegungen.

Leichtbau-Konzept spart sieben Kilo Gewicht ein

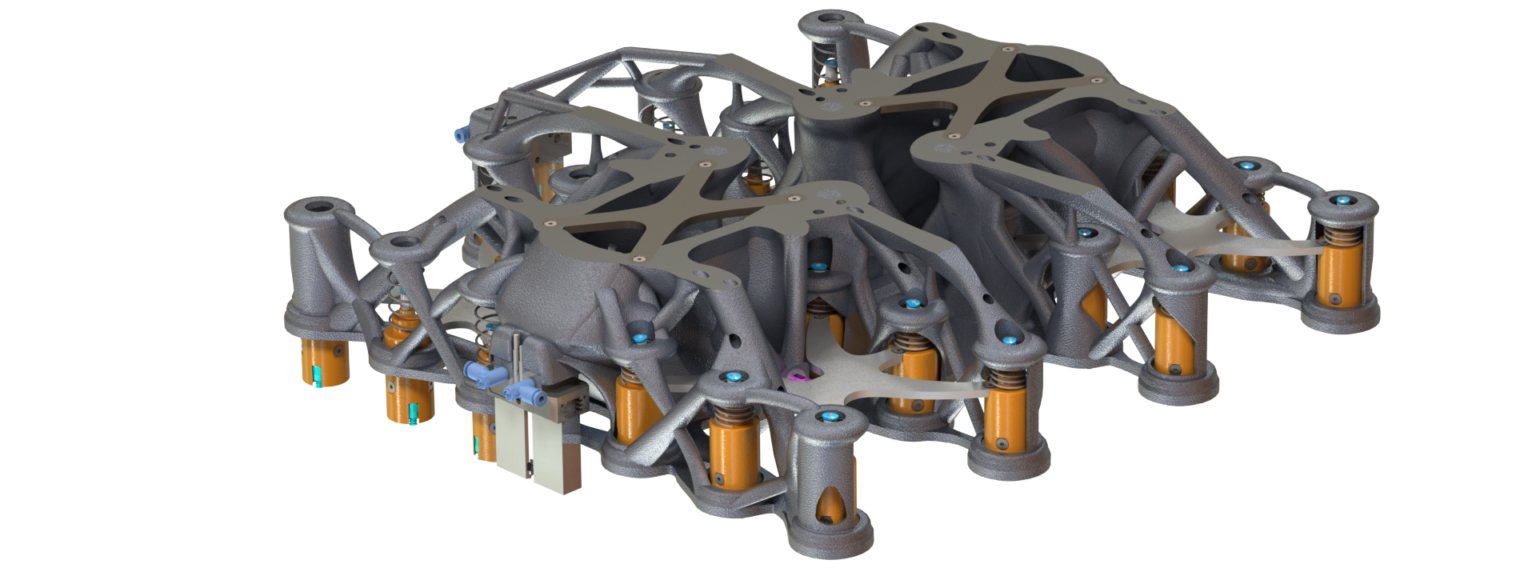

Ziel war die Gewichtsminimierung eines robotergeführten Greifers für Spritzgußteile. Der Fokus lag zum einen auf der Abschätzung der Potenziale additiver Fertigungstechnologien. Zum anderen galt es die Konstruktion zu vereinfachen, indem Funktionen in die Struktur integriert werden („Funktionsintegrierter Leichtbau“). Die ursprüngliche Konstruktion des Greifers bestand aus zwei Aluminiumplatten. Diese können sich unabhängig voneinander bewegen und sind mit je zwei Pneumatikzylindern sowie zwölf Konturstücken mit integriertem Sauger ausgestattet. Die unteren zwölf Konturstücke entnehmen halb fertige Kunststoffbauteile und führen sie dem nächsten Arbeitsgang zu. Die oberen bleiben währenddessen starr; sie transportieren fertig gegossene Bauteile, die sie anschließend auf ein Fließband legen. Diese Variante hat mit 24 Konturstücken, den zwei beweglichen Aluminiumplatten mit Pneumatikzylindern und einer weiteren Grundplatte ein Gewicht von 21 kg. Bei geringerem Gewicht kann der Roboter, an dem der Greifer montiert ist, sich entweder schneller bewegen, oder bei gleicher Geschwindigkeit weniger Energie verbrauchen.

Projektablauf

Die Werkzeugbau Siegfried Hofmann GmbH aus Lichtenfels entwickelte und produzierte den zweiteiligen Vakuumgreifer für einen Automobilzulieferer. Der Werkzeug- und Maschinenbauer bringt viel Know-how in den Bereichen Greifersysteme und 3D-Druck mit. In dem Projekt wollte das Unternehmen die Potenziale der additiven Technologien eruieren. Über einen methodischen Ansatz wurde gemeinsam ein neuartiges Leichtbau-Konzept für den Greifer entwickelt. Anstelle der massiven Aluminiumplatten wurde eine filigrane Gerüststruktur entwickelt. Diese wurde durch Topologieoptimierung und begleitende FEM-Berechnungen unter Berücksichtigung der voherrschenden Lastfälle ausgelegt. Zudem kamen die Vorteile der additiven Technologien zum Tragen, um das Funktionsprinzip zu vereinfachen. Hierfür wurden z.B. Leitungen zu den einzelnen Saugköpfen in das Innere der Gerüststruktur integriert und die Pneumatikzylinder durch leichtere einzeln ansprechende Druckfedern ersetzt. Der neue, leichtbauoptimierte Greifer wog 14 Kilo und damit sieben Kilo weniger als die ursprüngliche Version. Die Konzeptstudie gab der Firma Hofmann eine Entscheidungsgrundlage zur Einleitung weiterer Entwicklungsschritte.

Projektnutzen

- Signifikante Gewichtsreduktion im Vergleich zu einer Vorgängervariante

- Deutliche Vereinfachung der Konstruktion durch Funktionsintegration mit Hilfe der additiven Fertigungstechnik

- Konzeptstudie ergibt eine Entscheidungsgrundlage und -plattform für eigene Weiterentwicklungen