Additives Freiformgießen mit reaktiven Vergussmassen

In dieser Machbarkeitsstudie wurde untersucht, inwiefern individualisierte Greifer mit einer Hart- und einer Weichkomponente mit Hilfe eines nauartigen Hybridfertigungsverfahren hergestellt werden können. Hierbei sollte mittels des sogenannten additiven Freiformgießens (AFFG) ein Werkstück in Form eines Greifers erstellt werden, indem zuerst dessen Hartkomponente mittels additiver Fertigung aufgebaut wird. Anschließend wird der Weichanteil aus einer 1- oder 2-komponentigen reaktiven Vergussmasse hergestellt, indem diese in die zuvor produzierte Kontur gegossen wird. Somit können komplexe Formen schnell und teilweise ohne Bindenähte hergestellt werden.

Projektablauf

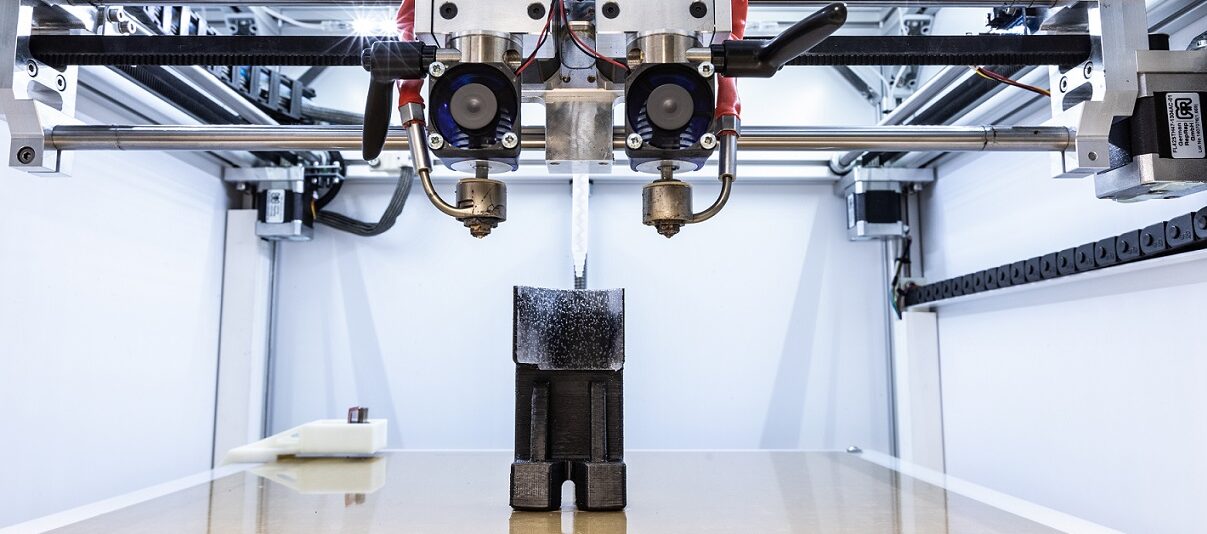

Innerhalb des Projektes wurden konventionell hergestellter Greifer für das AFFG umgestaltet. Darauffolgend wurden die eingesetzten Materialien für den Prozess charakterisiert und die Wechselwirkungen untereinander untersucht. Vor allem die Feuchtigkeit der eingesetzten Materialien (ABS, PVA und Silikon) war hierbei entscheidend. Im FFF eingesetzten Filament muss das Material möglichst trocken verarbeitet werden. Die Reaktion nach dem Guss wird durch eine feuchte Form begünstigt. Nach diesen Erkenntnissen wurde der eingesetzte 3D-Drucker für eine Verarbeitung mit mehreren Materialien modifiziert und ein erster Demonstrator gefertigt.

Projektnutzen

- All-In-One Fertigungssystem zur kurzfristigen Herstellung individueller Greifer

- Ersparnis von Zeit und Kosten

- Denztral nutzbares und resilientes Fertigungssystem

- Übertragbarkeit der Lösung auf andere Branchen möglich