Additives Aufdrucken auf Spritzgussbauteilen

Innerhalb des Exploring Projects wurde die Machbarkeit des additiven Aufdruckens auf thermoplastischen Spritzgussbauteilen untersucht und die Möglichkeit einer Kombination der schnellen, kosteneffizienten Massenproduktion des Spritzgießens mit der individuellen, langsameren additiven Fertigung bewertet.

Die additive Fertigung ist ein Fertigungsverfahren mit großen Potenzialen für die Zukunft. Sie ist jedoch aktuell in ihrer Produktivität eingeschränkt, da Aufbauraten limitiert sind und spezifisch für die Herstellung von Kunststoffbauteilen eine starke Konkurrenz in Form des Spritzgusses besteht. Daher ist es naheliegend hybride Fertigungsverfahren zu nutzen, welche additive und »traditionelle« Fertigungsverfahren miteinander kombinieren und die komplementären Vorteile zu verbinden. Durch das Aufdrucken von additiven Polymerstrukturen auf thermoplastische Spritzgussbauteile kann ein hybride Prozesskette aufgebaut werden, welche die Vorteile der beiden Kunststoff-Fertigungstechnologien »Spritzgießen« und »Additive Fertigung« kombiniert. Beispielsweise könnten unterschiedliche Modellreihen mit standardisierten, spritzgegossenen Gehäuserohlingen durch das additive Aufdrucken von individuell gestalteten Halterungsösen auf derselben Fertigungslinie hergestellt werden.

Projektablauf

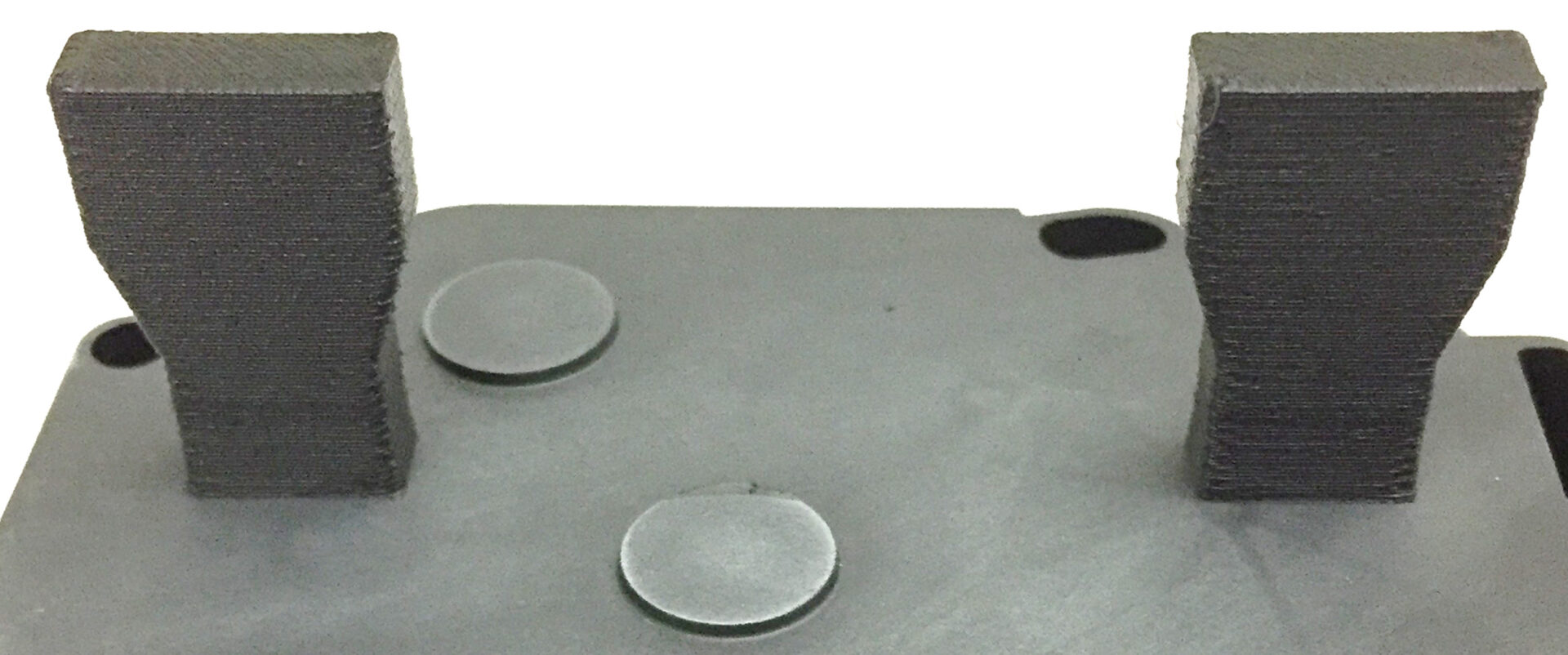

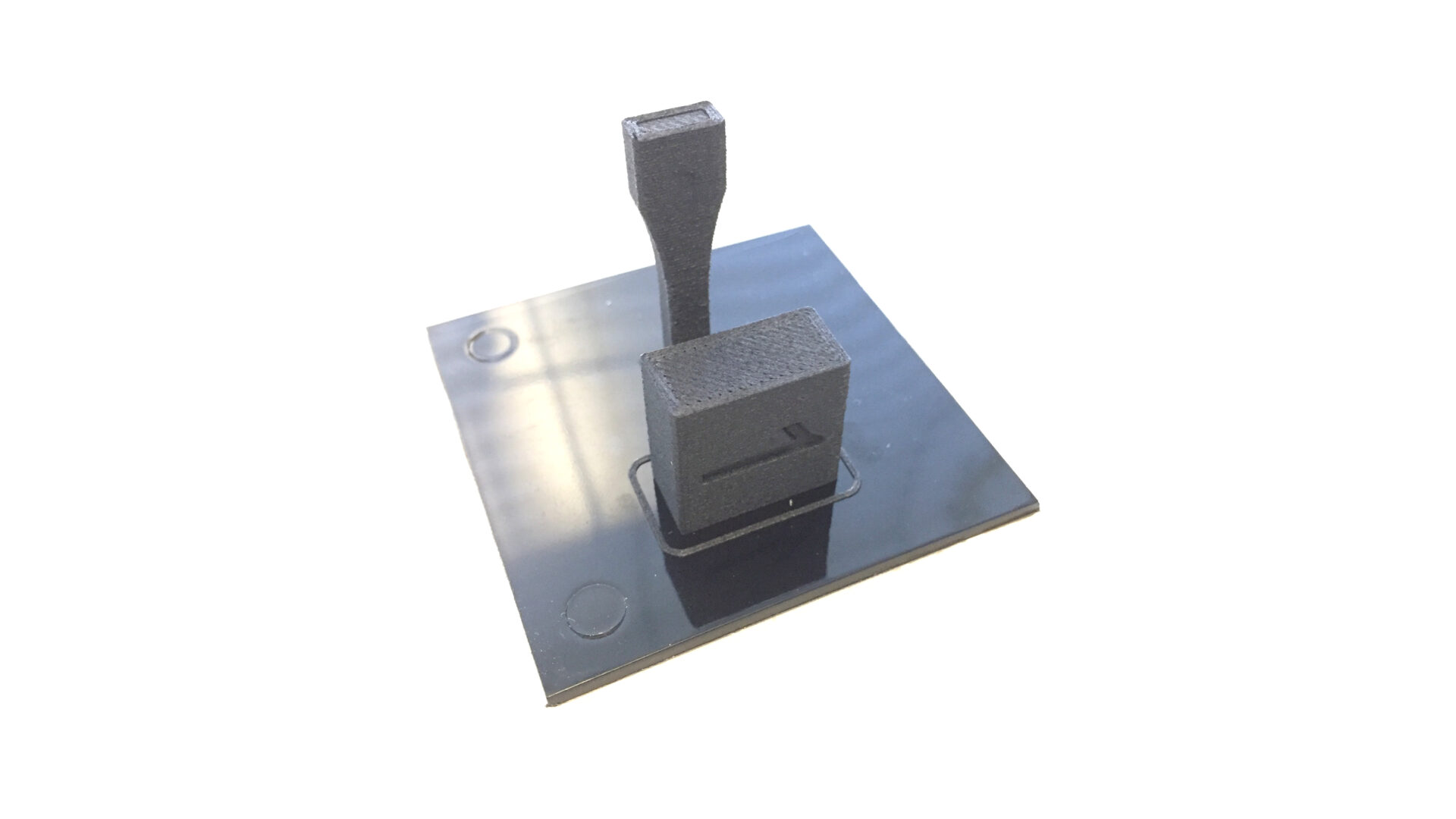

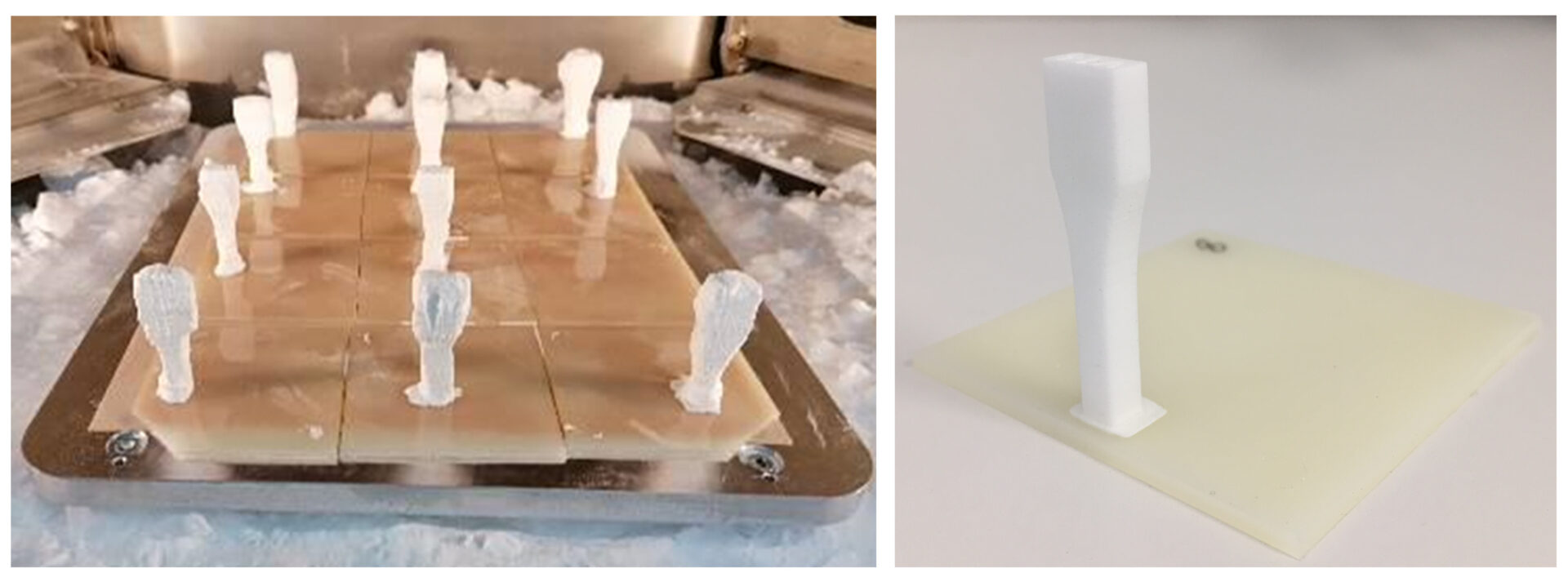

Innerhalb des Projekts wurde die Machbarkeit des additiven Aufdruckens auf thermoplastischen Spritzgussbauteilen untersucht, mit der Zielstellung einer mechanisch belastbaren Verbindung und Anhaftung der aufgedruckten Strukturen. Auf Basis einer grundlegenden theoretischen Betrachtung erfolgte die Auswahl geeigneter additiver Verfahren, um diese auf ihre grundsätzliche Tauglichkeit des additiven Aufdruckens zu prüfen. Der Fokus bei den thermoplastischen Druckmaterialien lag auf den industriell relevanten Kunststoffen Polybutylenterephthalat (PBT) und Polyamid (PA 12). Nach den notwendigen Anpassungen des Druckprozesses zum additiven Aufdrucken auf den Spritzgussbauteilen wurde die Qualität der Verbindungsnaht anhand von Zugversuchen quantifiziert. Durch Optimierung der Aufdruckparameter konnten additive Strukutren sowohl mit dem Fused Layer Modeling (FLM) –Verfahren, dem ARBURG Kunststoff-Freiformen (AKF) als auch dem selektiven Lasersintern (SLS) auf spritzgegossene Bauteile aufgedruckt werden.

Projektnutzen

- Kombination der Vorteile der beiden Kunststoff-Fertigungstechnologien »Spritzgießen« und »Additive Fertigung«

- Validierung additiver Verfahren zum additiven Aufdrucken auf thermoplastischen Spritzgussbauteilen

- Anpassung der additiven Prozesse zum Aufdrucken auf thermoplastischen Spritzgussbauteilen

- Qualitative und quantitative Beurteilung der Verbindungsnaht zwischen spritzgegossenem und addtitivem Bauteil

- Optimierung der Aufdruckparameter zur Verbesserung der Verbindungsnahtfestigkeit

.

Der Mehrwert generiert sich durch die Möglichkeit, die schnelle, kosteneffiziente Massenproduktion des Spritzgießens mit der individuellen, langsameren additiven Fertigung zu kombinieren, ohne dass ein teurer Klebe- oder Schweißprozess eingesetzt werden muss.

M. Eng. Nico Reinheimer, Leiter Forschung und Entwicklung bei Wolf Produktionssyteme

Gefördert durch