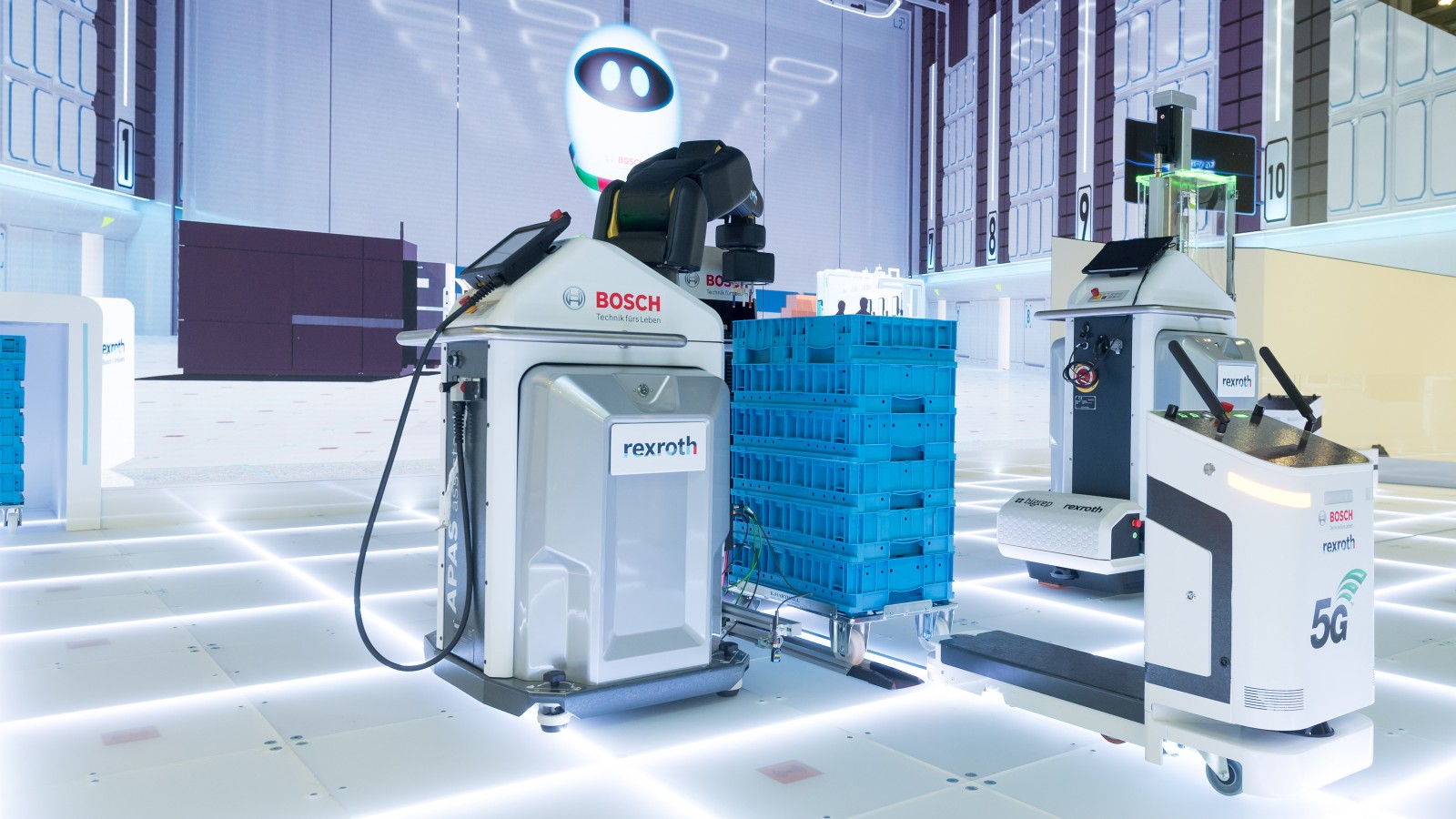

Intelligenter Boden

In einem Feinlogistikszenario in der Montage sollen die Prozesse und Routenplanungen mittels echtzeitfähigem KI-Vorschlagsystem optimiert werden. Hierfür ist ein intelligenter Boden für die Nutzerführung im Einsatz.

Intelligenter Boden als echtzeitfähiges KI-Vorschlagsystem

Die Tätigkeit von Feinlogistiker*innen soll durch ein echtzeitfähiges Vorschlagsystem zur Priorisierung von Nachfüllaufgaben sowie zur Berechnung der Materialzusammenstellungen und optimalen Routenführung unterstützt werden. Über ein eKanban System werden hierfür die Pufferfüllstände an den Arbeitsstationen und am Kanbanregal erfasst. Das intelligente Doppelbodensystem leitet ein autonomes Transportfahrzeug, das die Produktionsmaterialien an die richtige Stelle transportiert. Dort können sie von Feinlogistiker*innen entladen werden. Zudem können Feinlogistiker*innen mithilfe der ebenfalls im Boden integrierten Gewichtserkennung besser erkannt und lokalisiert werden. Die tatsächlich gelaufenen Routen finden als Trainingsdaten und zur Optimierung der KI-Modelle Anwendung. Die Routenoptimierung wird als Graphproblem definiert. Darin werden den Kanten Kosten zugeordnet, die sich aus statischen Einflussparametern (Distanz zur beliefernden Station) und variablen Parametern (Pufferstand) zusammensetzen.

Projektablauf

Das Projekt wurde im Rahmen eines Quick Checks des vom Land Baden-Württemberg geförderten KI-Forschungszentrums »Lernende Systeme und Kognitive Robotik« bearbeitet. Zur Umsetzung der KI-Applikation werden Daten aus einer Logistikplanungssoftware sowie Daten aus einem eKanban Softwaremodul mit Informationen zu den Füllständen am Kanban-Regal und an den Arbeitsplätzen benötigt. Ggf. können noch Auftragsdaten aus dem ERP-System zur besseren Vorhersage herangezogen werden z.B. anhand von historischen Pufferverläufen in Abhängigkeit von Aufträgen. Die Lokalisierung der Feinlogistiker*innen wird mittels Gewichtserkennung im Boden oder durch Erkennung der veränderten Füllstände an den Arbeitsstationen ermöglicht.

Projektnutzen

- Alle Stationen einer Produktionslinie werden mit ausreichend Material versorgt und die Lagerkosten durch die bedarfsgerechte Belieferung der Stationen minimiert

- Die Einlernphasen für Feinlogistiker entfallen: Dies ist insbesondere relevant, wenn die Produktion aufgrund der Produktvielfalt bzw. der sich immer stärker verkürzenden Produktlebensdauern flexibel gestaltet werden muss (Stichwort: wandelbare Fertigung)

- Handlungsbedarf kann einfacher erkannt und lange Laufwege reduziert werden

- Feinlogistiker*innen werden durch das Vorschlagsystem entlastet und haben Zeit für höherwertige Tätigkeiten

Beteiligte Industriepartner

- Bosch Rexroth AG

- Kooperationspartner: Cyber Valley

Das Fraunhofer IAO hat sich in kurzer Zeit in die Intralogistikprozesse einer semi-automatischen Produktionslinie eingearbeitet und das Konzept zur Umsetzung einer selbstlernenden Material- und Laufwegsoptimierung erarbeitet. Die Kombination aus Fach- und Systemkompetenz sowie Produktionswissen generierte in diesem Projekt vielversprechende Ansätze zur Nutzung von maschinellem Lernen in der Infrastrukturplattform Intelligenter Boden für die wandelbare Fertigung

Bosch Rexroth AG

Gefördert durch