Additive Fertigung individueller Sensoren

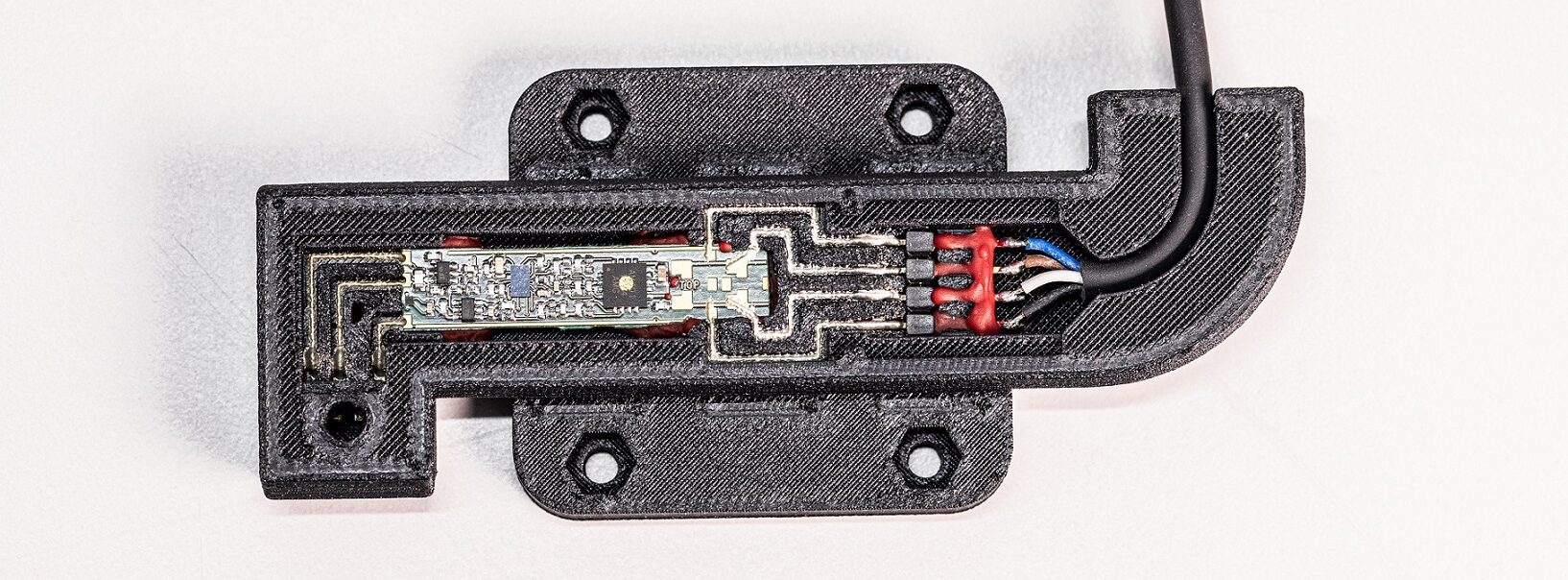

Das Forschungsprojekt »Elektronische Funktionsintegration in additiv gefertigte Bauteile« sollte die Herausforderungen lösen, elektronische Komponenten in additiv gefertigte Kunststoffgehäuse mit individueller Formgebung direkt zu integrieren. Das Gesamtziel des Forschungsprojektes war die Demonstration der additiven Fertigung individueller Sensoren mit dem Arburg Kunststoff-Freiformen (AKF) nach industriellen und normgerechten Standards. Am Beispiel eines induktiven Standardsensors nahm sich das Projektteam dieser Herausforderung an.

Die Additive Fertigung bietet die Möglichkeit individuelle Sensorgehäuse wirtschaftlich herzustellen.

Stefan Pfeffer

Für Aufgaben in der Automatisierungstechnik sind induktive Sensoren in individualisierter Form interessant, da somit eine optimale Anpassung an den Anwendungsfall ermöglicht wird. Bisher verwendete induktive Sensoren sind in einem länglichen Metallgehäuse aufgebaut, in das eine Spule, eine Platine und ein Stecker in einer festen Konstellation eingebaut werden – ein Standard-Bauteil mit immer gleicher Form. Es wird oft gebraucht, denn es erkennt am elektromagnetischen Feld, wenn ein Gegenstand angenähert wird. Allerdings sind induktive Sensoren bislang nicht zu gebrauchen, wenn sie sich mit ihrer Form in eine bestimmte Umgebung einpassen müssen, etwa in einen Roboterarm oder einen Greiferfinger. Warum also nicht das Sensorgehäuse aus Kunststoff drucken, um es in beliebiger Form herstellen zu können und die kostengünstigen Einzelkomponenten des Sensors aus der Serienfertigung in der gewünschten räumlichen Orientierung während dem Druck in das Gehäuse integrieren?

Projektablauf

Diese Fragestellung wurde im Forschungsprojekt »Elektronische Funktionsintegration in additiv gefertigte Bauteile« von einem Forschungsteam des Zentrums für Additive Produktion am Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA bearbeitet. Unterstützt wurde es dabei von Mitarbeitenden des Anlagenherstellers für die Kunststoffverarbeitung ARBURG GmbH & Co. KG sowie des Sensor- und Automatisierungsspezialisten Balluff GmbH. Innerhalb der anderthalb jährigen Projektlaufzeit entwickelten die Fachleute eine hybride Prozesskette aus additiver Fertigung des Kunststoffgehäuses mittels AKF, dem Einlegen der elektronischen Sensorkomponenten und der Herstellung der elektrisch leitenden Verbindung zwischen den einzelnen Funktionsbauteilen durch das punktgenaue Dispensen einer leitfähigen Silberpaste.

Mittels der hybriden Prozesskette wurden anhand eines beispielhaften Demonstratordesigns individualisierte induktive Sensoren gefertigt und deren Funktionsweise im Anschluss anhand von industriellen Qualifikationstest im Testcampus der Firma Balluff geprüft. Die individualisierten Sensoren mussten etwa Temperaturwechsel und Vibrationen verkraften, sie mussten wasserdicht sein und einen elektrischen Isolationstest bestehen. Durch Optimierung von Design und Herstellungsprozess konnten die Tests erfolgreich absolviert werden.

Im Bild zu sehen ist der Demonstrator des individualisierten Sensors in den unterschiedlichen Fertigungsstufen: CAD-Konzept (oben links), nach der Integration der elektronischen Komponenten (oben rechts) und als fertiger Demonstrator (unten).

Projektnutzen

- Untersuchung der Möglichkeiten zur Integration elektronischer Funktion in additiv gefertigte Kunststoffgehäuse mit individualisierter Form

- Strategien zur Integration von kostengünstigen elektronischen und sensorischen Standardelementen während des schichtweisen Aufbaus im additiven Druckprozess des Kunststoffgehäuses

- Parameterstudie zur punktgenauen Verarbeitung von leitfähigen Silberpasten mittels jettendem Dispensverfahren auf 3D-gedruckten, freigeformten Bauteilflächen

- Ableitung von Design- und Parameterrichtlinien zur additiven Fertigung von vergussfähigen und wasserdichten Kunststoffgehäusen

- Qualifikation der additiv gefertigten Sensoren mit Kunststoffgehäuse nach industriellen Standards (z.B. DIN EN IEC 60947-5-2, IEC 60068-2-30, IEC 60068-2-14)

Für das Sensorgehäuse war ein Kunststoff mit hoher Durchschlagfestigkeit und flammhemmenden Eigenschaften gefordert. Wir wählten den teilkristallinen Kunststoff Polybutylenterephthalat (PBT), der standardmäßig als Spritzgusswerkstoff für die Herstellung von Elektronikgehäusen eingesetzt wird. Allerdings wurde eine solche Materialtype bislang nicht für die additive Fertigung verwendet, sodass Pionierarbeit nötig war.

Patrick Springer