Industrialisierung von Steinmetzarbeiten

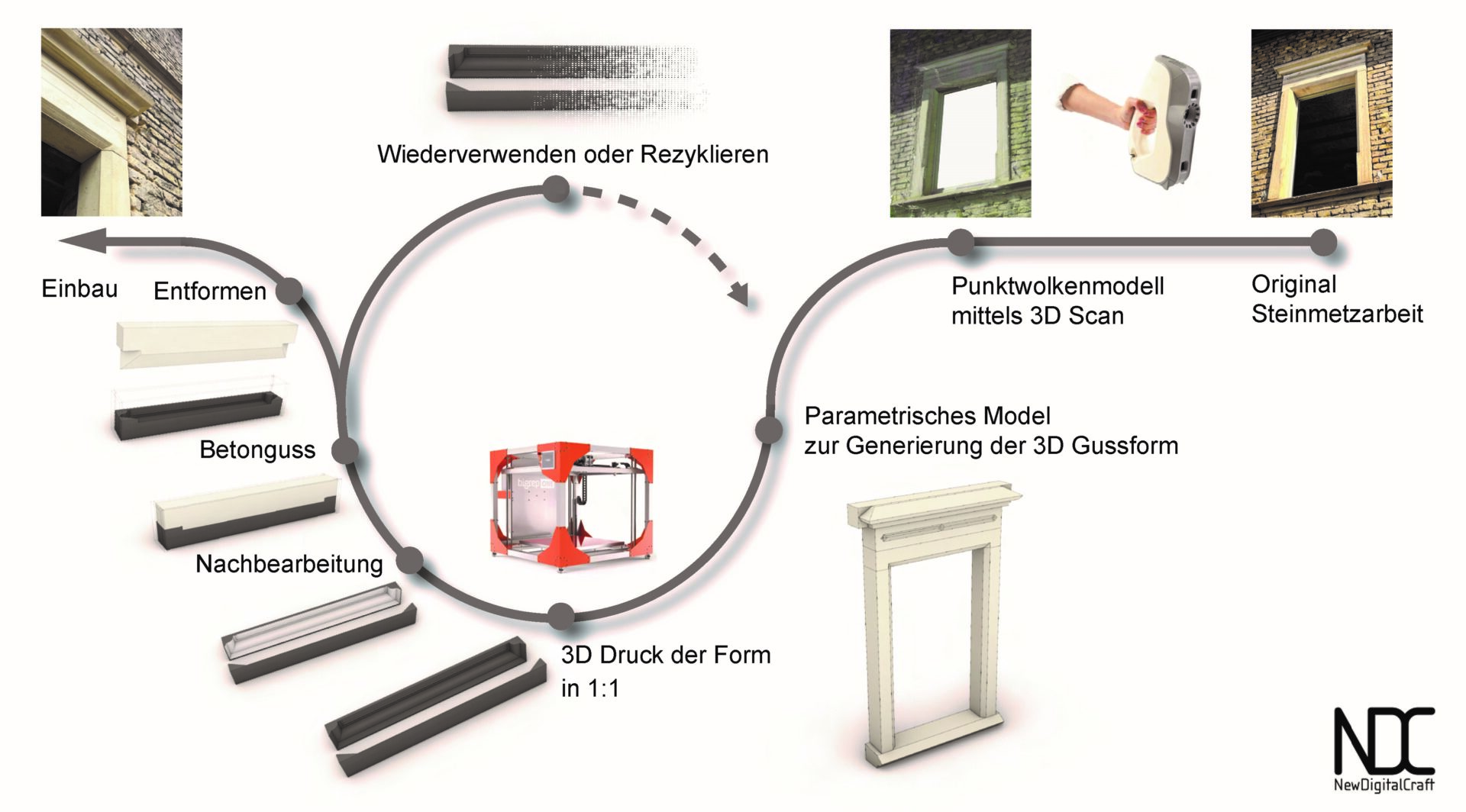

Prozesskette zur Industrialisierung von Steinmetzarbeiten

Quelle: Jörg Petri, New Digital Craft GmbH

Ziel des Projekts ist es, den Ersatz von Steinmetzteilen durch originalgetreue Gussteile aus CO₂-neutralem Beton weiter zu optimieren. Zwar ermöglicht der großformatige 3D-Druck eine schnelle und kostengünstige Herstellung der notwendigen Gussformen, jedoch erfordert die raue Druckoberfläche derzeit ein aufwendiges, gesundheitskritisches Coating. Ziel ist es, die Formoberflächen in einem automatisierbaren Nachbearbeitungsprozess so zu glätten, dass ein Ausschalen ohne Coating möglich wird.

Problem- und Zielbeschreibung

Bei der Herstellung von 3D-gedruckten Schalungen für Betonbauteile stellt die raue, schichtweise aufgebaute Druckoberfläche eine zentrale Herausforderung dar. Um eine ausreichende Oberflächenqualität sowie ein sicheres Ausschalen zu gewährleisten, wird derzeit ein manuelles Coating eingesetzt. Dieses dient als Trennschicht, ist jedoch mit hohem Arbeitsaufwand, wiederkehrenden Kosten und dem Einsatz gesundheitsgefährdender Chemikalien verbunden. Zudem verhindert das Coating eine durchgängige Automatisierung des Fertigungsprozesses.

Ziel des Projekts ist es, das Coating durch alternative, automatisierbare Nachbearbeitungsverfahren zu ersetzen. Hierzu sollen geeignete Methoden zur Oberflächenglättung 3D-gedruckter Schalungen identifiziert, bewertet und erprobt werden. Im Fokus stehen chemische, physikalische und thermische Verfahren sowie deren Kombinationen, die eine ausreichende Glättung ermöglichen, die Betonanhaftung reduzieren und damit ein Ausschalen ohne Coating erlauben.

Detaillierter Projektablauf

Im QuickCheck wurde untersucht, wie 3D-gedruckte Schalungen so geglättet werden können, dass ein Betonguss ohne Coating möglich ist. Zunächst wurden im Rahmen einer Literaturrecherche potenzielle Glättungsverfahren identifiziert und anhand technischer, ökonomischer und ökologischer Kriterien bewertet. Die vielversprechensten Ansätze – chemisches und thermisches Glätten sowie Schleifen und Fräsen – wurden anschließend experimentell an einfachen Kegelbauteilen erprobt. Die Oberflächenqualität wurde messtechnisch erfasst und die Betonanhaftung mittels Auszugversuchen bewertet. Dabei zeigte sich, dass das thermische Glätten die glattesten und homogensten Oberflächen mit der geringsten Betonanhaftung erzeugt. Fräsen erwies sich ebenfalls als geeignet, insbesondere hinsichtlich Automatisierbarkeit und Eignung für komplexe Freiformflächen. Schleifen zeigte vergleichbare Glättergebnisse, jedoch mit Nachteilen bei der Automatisierung, während chemisches Glätten nur geringe Effekte erzielte. Insgesamt konnte gezeigt werden, dass durch geeignete Oberflächenbehandlung, insbesondere thermisches Glätten, auf ein Coating verzichtet werden kann.

Projektnutzen

- Reduktion von Arbeits-, Zeit- und Kostenaufwand durch den Wegfall des aufwendigen Coating-Prozesses

- Vermeidung gesundheitsgefährdender Chemikalien und Verbesserung des Arbeitsschutzes

- Erhöhung der Nachhaltigkeit durch einen effizienteren und ressourcenschonenderen Fertigungsprozess

- Ermöglichung einer automatisierten Herstellung von Gussformen, auch für komplexe Freiformgeometrien

Finanziert durch